|

SERWIS ELEKTRONICZNY - RADIOELEKTRYKA SOSNOWIEC POLSKA |

|

NIEZALEŻNA DZIAŁALNOŚĆ BADAWCZO - NAUKOWA KLIKNIJ NA OPIS DOKUMENTU |

|

|

|

|

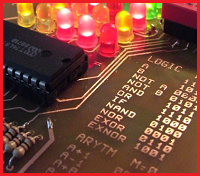

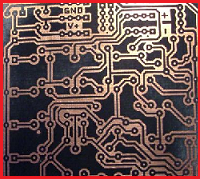

| Wyrób płytek drukowanych metodą domową (art. 1) Wykonując amatorskie urządzenia elektroniczne zawsze będziemy potrzebować płytki drukowanej na której zamontujemy elementy. Można oczywiście zlecić wykonanie płytek wyspecjalizowanej firmie, jednak prawdziwą frajdą będzie wykonanie ich we własnym zakresie. Jest wiele metod wyrobu płytek PCB, w zależności od techniki są bardziej lub mniej profesjonalne. Najbardziej prymitywna metoda to przenoszenie rysunku płytki na papier pergaminowy i kopiowanie ich na laminat. Dalej pokrywanie ścieżek lakierem do paznokci i wytrawianie niepokrytych obszarów w roztworze chlorku-żelaza lub kwasu azotowego. Ta metoda jest wystarczająca, gdy układ jest bardzo prosty, a ścieżki odpowiednio grube. |

|

|

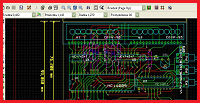

Przy bardziej skomplikowanych płytkach wymagana jest większa dokładność. W opisanym poniżej artykule przestawiamy półprofesjonalny sposób wyrobu płytek drukowanych z wykorzystaniem komputera i drukarki laserowej (na toner). Zaczynamy od projektu płytki, może to być gotowy wzór z czasopisma dla elektroników lub projekt wygenerowany z specjalistycznych programów do projektowania, np. |

|

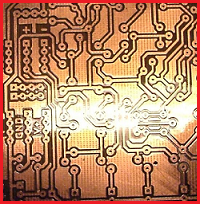

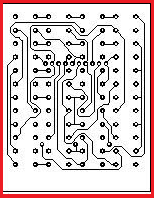

Protel Widok ścieżek od strony laminatu w proporcjach 1:1 należy wydrukować na specjalnym papierze błyszczącym (glossy paper) lub papierach transferowych dostępnych w zestawach do wyrobu PCB. Dobór papieru jest bardzo ważny, chodzi o to, że naniesione ścieżki z tonera w dalszym procesie obróbki mają być przeniesione na laminat. Czym bardziej powierzchnia będzie błyszcząca tym dokładniejsze będzie przeniesienie ścieżek. Należy pamiętać, aby wydrukować odwrócone ścieżki, ma to być odbicie lustrzane tego co widzimy od miedzianej strony laminatu. Potrzebne materiały i urządzenia. - papier transferowy lub błyszczący laminat pokryty miedzią - trójchlorek żelaza lub kwas azotowy - papier ścierny wodny - drukarka laserowa (na toner) - piec elektryczny z regulacją temperatury 150 st. C kuweta plastykowa lub szklana woda z mydłem |

Papier musi dobrze przylegać, aby wszystkie ścieżki przekleiły się na drugą stronę. Do tego celu Moza wykonać prasę. Są to dwie blachy z aluminium z otworami powierconymi po rogach. Laminat z papierem transferowym układamy pomiędzy blachy i mocno skręcamy śrubami. Jeśli wykonujemy jednocześnie kilka płytek to układamy je w stos. Aby przenieść ścieżki na laminat należy trzymać prasę z płytkami przez około 30 minut w temperaturze 150 st C. Do tego celu nadaje się piecyk elektryczny z regulacją temperatury. Należy go wstępnie ogrzać, aby prze włożenie była już wymagana temperatura. Czas ogrzewania prasy zależny jest od wielkości laminatu i ilości płytek, ustala się go doświadczalnie metodą prób i błędów. Po wyłączeniu pieca można pozostawić w nim prasę aby stopniowo się oziębiała. Dodatkowo można zimną prasę przenieść do lodówki aby ją bardziej oziębić. Po tych zabiegach można rozkręcić prasę i stopniowo odklejać papier od laminatu. Jeśli zrobiliśmy wszystko prawidłowo, papier da się lekko odkleić, a ścieżki pozostaną przyklejone do laminatu. Jeśli tylko część ścieżek się przekleiła na laminat to błąd może być w źle wyczyszczonym laminacie, zatłuszczeniu, złej temperaturze pieca lub czasu ogrzewania. Proces można powtórzyć od początku czyszcząc od nowa laminat. Przed trawieniem warto obejrzeć pod lupą czy niema błędów w układzie ścieżek, ewentualne zwarcia miedzy nimi łatwiej jest usunąć ostrym lancetem niż później przecinać na gotowej płytce. Wytrawianie ścieżek Trawienie płytek PCB polega na usuwaniu miedzi z niepokrytych tonerem

szybsze z jednej strony i dłuższe. Zbyt długa kąpiel może powodować odklejanie tonera zabezpieczającego ścieżki. Proces trawienia można zautomatyzować i przyśpieszyć. Jako kuwetą używa się wąskie, wysokie naczynie. Płytki są w nim zanurzone w pozycji pionowej. Zamiast poruszania stosujemy napowietrzacz, zakupiony w sklepie zoologicznym. Bąbelki powietrza oczyszczają zmywają wytrawione warstwy miedzi. Dodatkowo można przyśpieszyć trawienie podgrzewając grzałka nieznacznie wodę. Ostatni etap to wymycie wytrawionych płytek pod bieżącą wodą i usunięcie tonera. Płytką ponownie szlifujemy papierem wodnym, aby ścieżki były błyszczące. Należy je zabezpieczyć przed utlenianiem i ułatwić sobie w przyszłości lutowanie. Pokrywamy laminat od strony druku lakierem lutowniczym lub topnikiem.

|

|

|

|

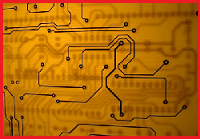

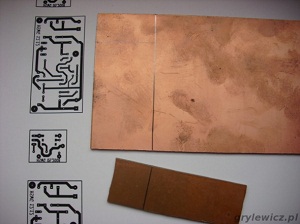

Generuję sobie w programie pliki PostScript, które później otwieram w Inkscape i rozmieszczam płytki tak, by jak najwięcej papieru wykorzystać w przyszłości. Zwracam również uwagę, by po wycięciu pozostawało trochę papieru, który użyję jako zakładkę, dzięki czemu nie będzie się on przesuwał po laminacie podczas prasowania. Następnie odmierzam i odrysowuję linie na laminacie – przyjmuję wymiary ok 5mm większe, niż rzeczywisty obrys płytki. Dzięki temu ścieżki blisko krawędzi nie będą podtrawione. Tu również staram się optymalnie wykorzystać laminat. |

|

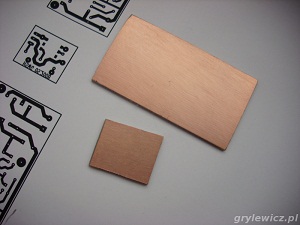

Odcinamy najzwyklejszym brzeszczotem niezbędny kawałek płytki. Ponieważ uwzględniamy zapas 5mm, cięcie przeprowadzamy idealnie na narysowanej linii, bez stresu, że powierzchnia okaże się za mała. Laminat łatwo się tnie, powstaje przy tym sporo pyłu. Nie trzeba się martwić, jeśli wyszło nieco krzywo, po wytrawieniu można płytkę bardzo łatwo wyrównać papierem ściernym. Po przycięciu, czas na bardzo ważną czynność – czyszczenie miedzianej powierzchni. Można do tego użyć drobnego, wodnego papieru ściernego, ale chyba wygodniejsze jest kuchenne mleczko do szorowania i szczoteczka. |

|

|

Trzeba to wykonać uważnie, inaczej do brudnej lub tłustej powierzchni nie przyklei się toner. Po umyciu staram się nie dotykać palcami wyczyszczonej powierzchni, by nie zostawić tłustych odcisków: Wyczyszczony laminat Krok drugi: prasowanie Prasowanie ma na celu przyklejenie warstwy tonera do laminatu. |

|

Im dokładniej zostanie to

zrobione, tym lepsza jakość płytki i ładniejsze ścieżki. Należy tu

koniecznie pamiętać o wyłączeniu nawilżania parą, a żelazko powinno

być ustawione na „trójkę”, czyli najwyższą temperaturę. Wycięty

rysunek ścieżek, z odpowiednim zapasem (ok 1,5cm) na równoległych

krawędziach zakładam na laminat, zaginając zapas na jego górną

część. |

|

|

Upewniamy się, że wszystko jest równo i zaczynamy

prasować, przesuwając żelazko powoli, we wszystkich kierunkach z

lekkim dociskiem. Ja prasuję około 4 minuty, na koniec płytka

wygląda tak: Płytka po prasowaniu Pozostawiam laminat na 10-15 minut do ostygnięcia, po czym wrzucam go do letniej wody z dodatkiem odrobiny płynu do naczyń. Po 10 minutach, delikatnie odrywam zmiękczony papier: |

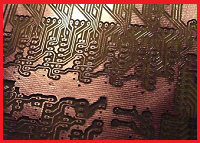

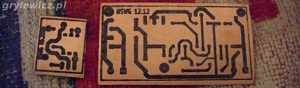

| Po oderwaniu papieru Resztki usuwam pocierając palcem. Toner trzyma się bardzo mocno, ale trzeba to robić z wyczuciem. Można sobie pomóc ostrymi narzędziami typu szpikulec czy skalpel, do usunięcia papieru między ścieżkami znajdującymi się blisko siebie. Na poniższym zdjęciu płytki są już przygotowane do trawienia: |

|

|

|

|

W układach wielkich częstotliwości takie duże pola miedzi mogą stanowić kondensatory o istotnej pojemności, która zakłóci działanie układu! W ważnych projektach, dużych częstotliwości, precyzyjnych, nie stosuj stref! Podsumowanie Metoda żelazkowa okazuje się prosta i przy odrobinie wprawy daje wyśmienite płytki drukowane PCB. Przepuszczenie jednej ścieżki między nóżkami układy scalonego nie jest żadnym problemem. Dwie ścieżki również da się zrobić. Niektórym udaje się nawet uzyskać ścieżki o grubości 6mils czyli 0,15mm! Osobiście zalecam nie robić ścieżek cieńszych niż 12mils (0,3mm) jeżeli nie ma uzasadnionej przyczyny. |

|

|

|

|